En option ...

-

5750 / 5900 / 1700/1750 - Kits d'abrasion par grattage de fils / câbles

-

1700/1750 - Cabine silencieuse

-

1700/1750 / 5900 - Abrasion de la bande magnétique

-

1700/1750 - Wheel Refacer 350 / Disques de refacing S-11/ST-11

-

Taber Abrasifs multi-supports 5500

-

1700/1750 - Kit de vérification de l'étalonnage

-

1700/1750 - Porte-échantillons SH-125

-

1700/1750 - Disques abrasifs originaux Taber

-

1700/1750 - Sample Cutter 5000

-

1700/1750 - Accessoire d'alimentation en grains abrasifs 355

-

1700/1750 - Tête de ponçage SH-300

-

1700/1750 - Options de poids

Votre produit

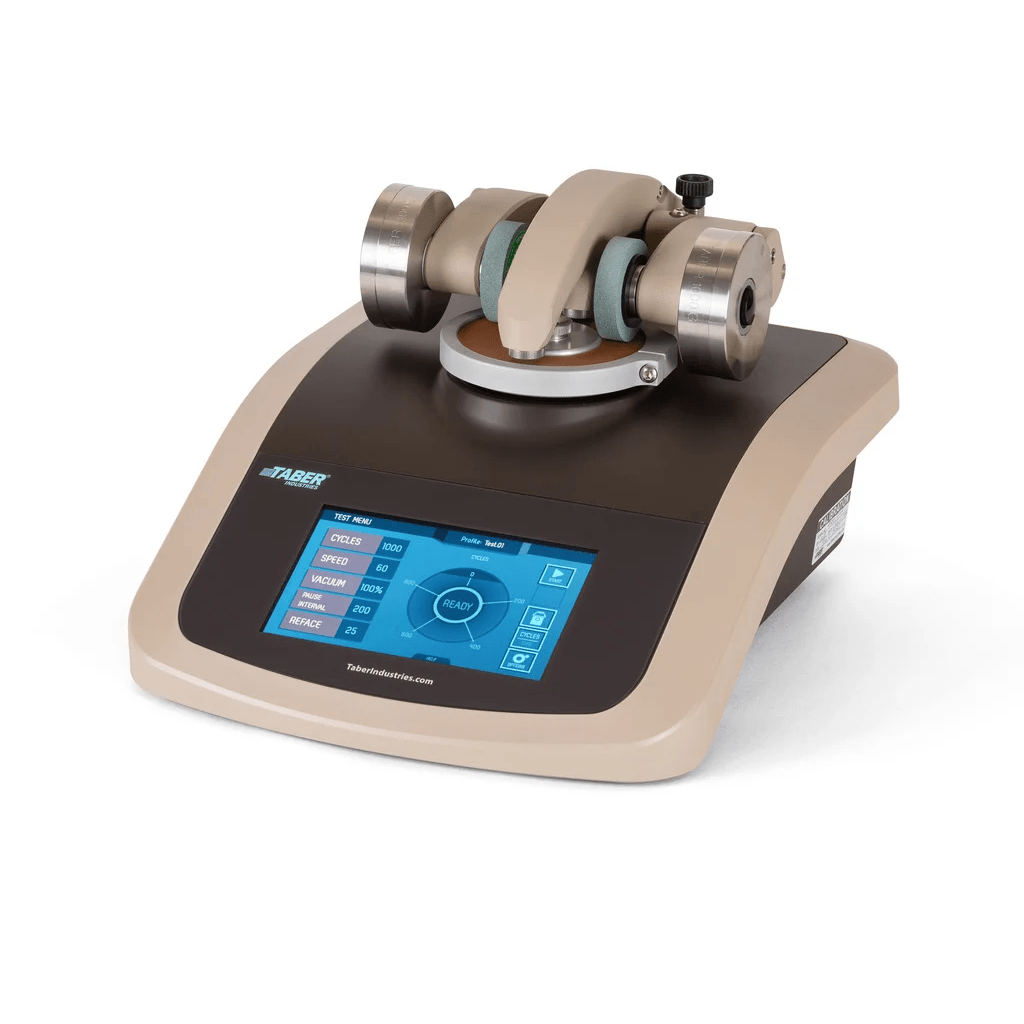

Taber Rotary Abraser 1700 / 1750

Taber Rotary Abraser 1700 / 1750

Le testeur d'abrasion à plate-forme rotative TABER 1700 / 1750 est communément appelé Taber Abraser (Abrader) ou Rotary Platform Dual (Double) Head Tester (testeur à double tête à plate-forme rotative).

Cet instrument de précision, introduit pour la première fois dans les années 1930, a été conçu pour réaliser des tests d'usure accélérés. Étant donné que l'Abraser (Abrader) de Taber est capable de fournir des données fiables en quelques minutes, contrairement aux années nécessaires pour les tests en conditions réelles, il est rapidement devenu la norme mondiale pour l'évaluation de la résistance à l'abrasion.

Depuis son introduction, l'abrasif Taber est utilisé pour le contrôle de la qualité et des processus, la recherche et le développement ainsi que l'évaluation des matériaux. Il est utilisé pour tester un large éventail de matériaux et a été mentionné dans de nombreuses normes et spécifications (notamment les plastiques, les revêtements, les stratifiés, le cuir, le papier, la céramique, les tapis, les vitrages de sécurité, etc.)

Caractéristiques et avantages :

- Le réglage de la vitesse de rotation de la table d'échantillons permet de choisir entre 60 et 72 tours par minute.

- Interface utilisateur à écran tactile LCD facile à utiliser avec options d'affichage sélectionnables (y compris le choix de la langue).

- Un système de vide est inclus dans la livraison et est essentiel au bon fonctionnement de l'appareil. La buse à vide à flux direct est articulée sur un support réglable à l'arrière du boîtier. La buse comprend deux embouts de buse vissables de 8 mm de diamètre (11 mm sont vendus séparément). Un réglage de précision de la buse à vide permet d'adapter la hauteur à différentes épaisseurs d'échantillon.

- Les ensembles compacts à bras anti-abrasion offrent une charge standard de 250 grammes sur la roue. Les poids supplémentaires permettent d'obtenir des charges standard de 500 ou 1000 grammes sur la roue. Veuillez noter que les marquages sur les poids supplémentaires NE reflètent PAS la masse réelle du poids supplémentaire. Les poids supplémentaires sont marqués avec la charge TOTALE exercée sur la roue et correspondent à la masse combinée du bras d'abrasion et des poids supplémentaires. Le poids marqué de 500 grammes est en réalité de 250 grammes et le poids marqué de 1000 grammes est en réalité de 750 grammes.

- Un moyeu de montage à changement rapide permet de monter rapidement les roues sans écrou de blocage, ce qui augmente l'espace libre pour la buse d'aspiration à vide et offre un champ de vision plus large pour l'échantillon. Un écrou de retenue biseauté à ressort assure un blocage positif de la lèvre de retenue du moyeu de roue et garantit que les roues restent bien fixées jusqu'à ce qu'elles soient desserrées.

- Chaque table d'essai comprend un cadre de support indépendant sur lequel sont fixés le bras d'abrasion et les ensembles de buses.

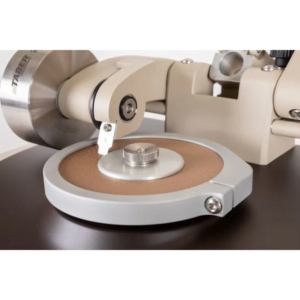

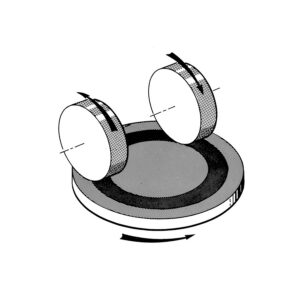

Les essais Taber consistent à fixer un échantillon plat, carré ou rond, d'environ 100 mm de côté, sur un disque rotatif qui tourne autour d'un axe vertical à une vitesse fixe. L'épaisseur standard des matériaux pouvant être testés avec l'abrasif rotatif Taber est de 6,35 mm (les matériaux d'une épaisseur supérieure à 6,35 mm mais inférieure à 40 mm peuvent être testés avec des accessoires en option). Deux véritables disques abrasifs Taber, soumis à une pression spécifique, sont abaissés sur la surface de l'échantillon.

|

Le contact de l'échantillon avec la rotation glissante des deux meules produit l'effet d'usure par frottement caractéristique. Pendant que le plateau tournant tourne, les roues sont entraînées par l'échantillon dans des directions opposées autour d'un axe horizontal décalé tangentiellement à l'axe de l'échantillon. Une roue abrasive frotte l'échantillon vers l'extérieur en direction de la périphérie et l'autre vers l'intérieur en direction du centre, tandis qu'un système de vide élimine les dépôts non adhérents pendant l'essai. Les roues parcourent un cercle complet sur la surface de l'échantillon et indiquent la résistance à l'abrasion sous tous les angles par rapport au liant ou au grain du matériau. Les traces d'abrasion qui en résultent forment un motif d'arcs croisés dans une bande circulaire couvrant une surface d'environ 30 cm2. |

Chaque plateau tournant possède deux bras de prépolissage équilibrés avec précision. Les bras de prépolissage, qui fonctionnent indépendamment, peuvent être levés (ou abaissés) pour monter ou examiner des échantillons. Chaque bras est équilibré avec précision et exerce une charge de 250 grammes sur l'échantillon, sans compter le poids de la meule. Pour augmenter la charge à 500 ou 1000 grammes, un support pour des poids supplémentaires se trouve à l'extérieur de l'unité de palier de la meule. Cela permet de s'assurer que les poids sont disposés de manière concentrique par rapport à la roue de prépolissage. Pour le modèle 1700/1750, un kit de contrepoids est disponible en option pour réduire la charge. Sur les anciennes affûteuses Taber, un boulon situé à l'arrière du bras d'affûtage permet de fixer un contrepoids optionnel. Tous les modèles utilisent des contrepoids pour réduire la charge de 50, 125, 150 ou 175 grammes.

Évaluation

Il existe différentes techniques pour interpréter les résultats obtenus avec l'abrasif de la plate-forme rotative (abrader) de TABER. La méthode d'interprétation que vous choisissez doit refléter le type de matériau testé. Si vous vous en tenez à une spécification, la méthode d'interprétation des résultats du test sera mentionnée. Les méthodes les plus courantes pour interpréter les résultats du Taber Abraser (Abrader) sont les suivantes :

- Cycles jusqu'à un point final donné - Le nombre de cycles nécessaires pour atteindre un point final prédéterminé ou l'aspect ou l'état de l'échantillon après un nombre de cycles défini. Les critères d'évaluation peuvent inclure : perte de résistance à la rupture, rupture de fil, perte de revêtement, changement de brillance, perte de couleur ou autres changements d'apparence. Dans ces cas, l'échantillon abrasé est généralement comparé à un standard connu du matériau testé. Lors de l'inspection visuelle des changements d'aspect de l'échantillon, l'évaluation doit être effectuée à l'aide d'un système de notation convenu, par exemple une échelle d'évaluation visuelle (par exemple à cinq niveaux) ou des critères "réussi/échoué".

- Perte de poids (masse) - Cette méthode mesure la quantité de matière éliminée par abrasion et est généralement exprimée en milligrammes. Lors de l'exécution de la méthode de perte de poids, des particules non adhérentes peuvent rester collées aux échantillons pendant le test. Il est important de nettoyer les échantillons autant que possible avant de les peser.

L = A - B

où- L = perte de poids

- A = poids (masse) de l'éprouvette avant abrasion

- B = poids (masse) de l'échantillon après abrasion

- Indice d'usure Taber - Indique le taux d'usure et est calculé en mesurant la perte de poids (en milligrammes) pour mille cycles d'abrasion. Plus l'indice d'usure est faible, meilleure est la résistance à l'abrasion.

I = [(A - B) * 1000] / C

où- I = indice d'usure

- A = poids (masse) de l'éprouvette avant abrasion

- B = poids (masse) de l'éprouvette après abrasion

- C = nombre de cycles d'essai

- Perte de volume - Lorsque l'on compare la résistance à l'usure de matériaux ayant des poids spécifiques différents, il convient d'appliquer une correction au poids spécifique de chaque matériau afin d'obtenir une mesure précise de la résistance à l'usure comparable. Calculez l'indice d'usure comme indiqué ci-dessus et divisez le résultat par le poids spécifique du matériau. L'utilisation de ce facteur de correction fournit un indice d'usure qui se rapporte à la perte de volume du matériau auquel il est appliqué. Lorsque l'on compare des matériaux de poids spécifique différent, les paramètres de test doivent être les mêmes, y compris le choix des roues et la charge.

- Wear Cycles Per Mil (0,001 inch) - Utilisé pour exprimer les cycles d'usure nécessaires pour pénétrer un revêtement d'une épaisseur connue.

W = D / T

où- W = Cycles d'usure par mil

- D = nombre de cycles nécessaires pour poncer le revêtement jusqu'au substrat

- T = épaisseur du revêtement, mils

- Profondeur d'usure - Pour déterminer la profondeur d'usure, utilisez une jauge d'épaisseur ou un autre instrument approprié pour mesurer l'épaisseur de l'échantillon en quatre points le long de la bande à rectifier, à environ 38 mm du trou central et à 90° les uns des autres. Calculez la moyenne des valeurs mesurées. Après l'abrasion de l'échantillon, répétez les mesures et calculez la moyenne des valeurs mesurées. Calculez la différence. Il est également possible de mesurer la profondeur de l'usure à l'aide d'un instrument tel qu'un micromètre optique.

- Force de rupture résiduelle (tissu textile) - Cette technique mesure la résistance effective du tissu ou la force nécessaire pour rompre une largeur donnée du tissu. Pour déterminer la force de rupture individuelle de l'échantillon abrasé, utilisez la méthode décrite dans les normes ASTM D5034 et D5035 Standard Test Method for Breaking Strength and Elongation of Textile Fabrics. (Notez que vous devez modifier la distance entre les pinces à 25 mm et placer la ligne d'abrasion sur l'échantillon abrasé horizontalement à mi-chemin entre les pinces). Indiquez la charge de rupture arrondie à 0,5 kg.

- Résistance moyenne à la rupture (textiles plats) - Calculée en faisant la moyenne de la résistance à la rupture des échantillons prépolis et des échantillons non prépolis, telle que déterminée par la force de rupture résiduelle.

- Pourcentage de perte de résistance à la rupture (tissu textile) - Pour déterminer la charge de rupture du tissu initial et de l'échantillon abrasé, utilisez la méthode mentionnée ci-dessus (ASTM D5034 et D5035). Calculez le pourcentage de perte de la résistance à la rupture à 1 % près pour chaque direction de la longueur et de la largeur.

AR% = 100 * (X - Y) / X

où- AR% = résistance à l'abrasion, %

- X = force de rupture avant abrasion, g (lb)

- Y = force de rupture après abrasion, g (lb)

Aperçu des modèles

|

|

|

|

Informations complémentaires

| marque | Taber |

|---|---|

| Normes | A-A-56032D, ANSI / ISEA 105, ANSI / SAE Z26.1, ANSI INCITS 322, AS / NZS 1580.403.2, AS / NZS 4266.20, AS 2001.2.28, ASTM B1023, ASTM B607, ASTM B733, ASTM B893, ASTM C1353, ASTM C1405, ASTM C1708, ASTM C1803, ASTM C501, ASTM C744, ASTM C957, ASTM D1044, ASTM D154, ASTM D2205, ASTM D3389, ASTM D3451, ASTM D3489, ASTM D3730, ASTM D3794, ASTM D3884, ASTM D4060, ASTM D4685, ASTM D4712, ASTM D5144, ASTM D5146, ASTM D5324, ASTM D6037, ASTM D7255, ASTM D7932, ASTM E1795, ASTM F1344, ASTM F1478, ASTM F1978, ASTM F2051, ASTM F2068, ASTM F362, ASTM F510, ASTM G195, Blu-Ray Disc (v1.2), Boeing P.S. 13208, BS 3900-E14, BS 3900-E15, BS 8204-3, BS AU 178a, BS EN 13672, BS EN 60903, CFFA-1 &200, CFFA-P-101C, CID A-A-56032, CID A-A-59776, CNS K6591, CPA WR-01, CSA C22.2 No. 0.15-15, CTS No. 5538, DIN 52347, DIN 53109, DIN 53754, DIN 53799, DIN 68861-2, DLA1, DPS 11.04, EN 13310, EN 13329 (Annexe E), EN 13696, EN 14323, EN 14327, EN 14354 (Annexe D), EN 14431, EN 14688, EN 14864, EN 14904, EN 438-2, EN 655, EN 660-2, FDA Metallic Plasma Sprayed Coatings, Federal Specification TT-P-0091D, Federal Test Method Std. No. 191A Method 5306.1, Federal Test Method Std. No. GG-P-455b, IKEA Spec. IOS-TM-0002, IPC-TM-650, ISO 10074, ISO 13179-1, ISO 15082, ISO 2046 (annexe C), ISO 24338, ISO 3537, ISO 5470-1, ISO 7784-1, ISO 7784-2, ISO 9352, JIS K 6264, JIS K 6735, JIS K 6902, JIS K 7204, JIS L 1018, JIS L 1021, JIS L 1085, JIS L 1096, JNB 30.04.09, LAT-4-2200, MIL-A-8625F (1), MIL-C-83409, MIL-DTL-15024F, MIL-DTL-19834C, MIL-DTL-22992F, MIL-DTL-43511D, MIL-P-18493, MIL-PRF-24613A, MIL-PRF-24712A, MIL-PRF-28800F, MIL-PRF-32170A, MIL-PRF-32171B, MIL-STD-13231C, MIL-T-53029C, MIL-V-43511C, NALFA LF-01, NAS 1192 (National Aircraft Standard), NASTA, NEMA LD3, NF G37-121, NF T30-015, NHDOT Section 711, NHTSA 49 CFR 571.205, NIOSH CET-APRS-STP-0316, Nokia DMXS1146-EN, NSF/ANSI 35, NSF/ANSI 49, NSF/ANSI 51, SAE J 1530, SAE J 1847, SAE J 2394, SAE J 3097, SAE J 315, SAE J 365, SAE J 80, SAE J 948, SIS 923509, Tappi T 476, UN EN 48-250, UNE 56842, UNE 57095, UNI 9115, United Nations - ECE Regulation 43, USIFI-DOC-001, USIFI-DTL-53308, USIFI-PRF-44423, WSP 020.4.R3(12) |

| Mission | Laboratoire |