Optional …

-

1700/1750 – Wheel Refacer 350 / Refacing Discs S-11/ST-11

-

1700/1750 – Gewichts Optionen

-

1700/1750 – Stille Kabine

-

1700/1750 – Schleifkopfaufsatz SH-300

-

1700/1750 – Kit zur Kalibrierungsprüfung

-

5750 / 5900 / 1700/1750 – Wire / Cable Scrape Abrasion Kits

-

1700/1750 – Schleifkorn-Zuführaufsatz 355

-

1700/1750 – Original Taber-Schleifscheiben

-

1700/1750 – Sample Cutter 5000

-

Taber Multi-Medien Abraser 5500

-

1700/1750 / 5900 – Magnetstreifen Abrasion

-

1700/1750 – Probenhalter SH-125

Ihr Produkt

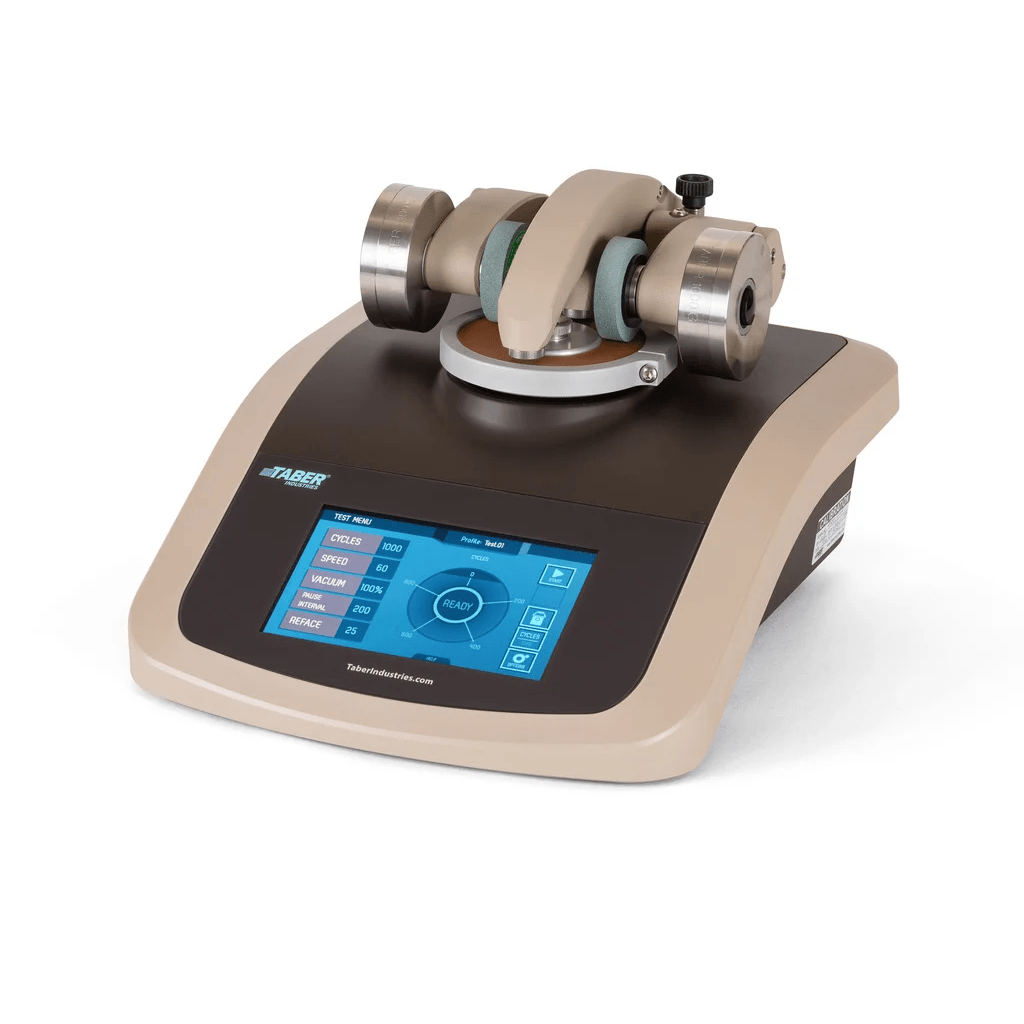

Taber Rotary Abraser 1700 / 1750

Taber Rotary Abraser 1700 / 1750

Der TABER Rotary Platform Abrasion Tester (Drehplattform-Abriebprüfgerät) 1700 / 1750 wird gemeinhin als Taber Abraser (Abrader) oder Rotary Platform Dual (Double) Head Tester (Drehplattform-Doppelkopfprüfgerät) bezeichnet.

Dieses erstmals in den 1930er Jahren eingeführte Präzisionsgerät wurde für die Durchführung beschleunigter Verschleißtests entwickelt. Da der Taber Abraser (Abrader) in der Lage ist, innerhalb weniger Minuten zuverlässige Daten zu liefern, im Gegensatz zu den Jahren, die für die Prüfung im Betrieb erforderlich sind, wurde er schnell zum weltweiten Standard für die Bewertung der Abriebfestigkeit.

Seit seiner Einführung wird der Taber Abraser für die Qualitäts- und Prozesskontrolle, die Forschung und Entwicklung sowie die Materialbewertung eingesetzt. Das Gerät wird zur Prüfung eines breiten Spektrums von Materialien eingesetzt und wurde in zahlreichen Normen und Spezifikationen erwähnt (u. a. Kunststoffe, Beschichtungen, Laminate, Leder, Papier, Keramik, Teppiche, Sicherheitsverglasungen usw.).

Merkmale & Vorteile:

- Die Drehzahlregelung des Probentischs ermöglicht die Wahl zwischen 60 und 72 Umdrehungen pro Minute.

- Einfach zu bedienende LCD-Touchscreen-Benutzeroberfläche mit wählbaren Anzeigeoptionen (einschließlich Sprachauswahl).

- Ein Vakuumsystem ist im Lieferumfang enthalten und ist für den ordnungsgemäßen Betrieb des Geräts von entscheidender Bedeutung. Die Direktfluss-Vakuumdüse ist an einer verstellbaren Halterung an der Rückseite des Gehäuses angelenkt. Die Düse umfasst zwei einschraubbare Düsenspitzen mit 8 mm Durchmesser (11 mm sind separat erhältlich). Eine Präzisions-Vakuumdüseneinstellung ermöglicht die Anpassung der Höhe an unterschiedliche Probendicken.

- Die kompakten Abrasionsarm-Baugruppen bieten eine Standardlast von 250 Gramm auf dem Rad. Mit den Zusatzgewichten können Standardradlasten von 500 oder 1000 Gramm erreicht werden. Bitte beachten Sie, dass die Markierungen auf den Zusatzgewichten NICHT die tatsächliche Masse des Zusatzgewichts widerspiegeln. Die Zusatzgewichte sind mit der GESAMTEN Last gekennzeichnet, die auf das Rad ausgeübt wird, und entsprechen der kombinierten Masse von Abrasionsarm und Zusatzgewichten. Das mit 500 Gramm gekennzeichnete Gewicht ist in Wirklichkeit 250 Gramm und das mit 1000 Gramm gekennzeichnete Gewicht ist in Wirklichkeit 750 Gramm.

- Eine Schnellwechsel-Montagenabe ermöglicht die schnelle Montage der Räder ohne Feststellmutter, wodurch sich der Freiraum für die Vakuumsaugdüse vergrößert und ein größerer Sichtbereich für den Prüfling entsteht. Eine federbelastete, abgeschrägte Haltemutter sorgt für eine formschlüssige Arretierung der Radnaben-Haltelippe und stellt sicher, dass die Räder sicher befestigt bleiben, bis sie gelöst werden.

- Jeder Probentisch umfasst einen unabhängigen Tragrahmen, an dem der Abrasionsarm und die Düsenbaugruppen befestigt sind.

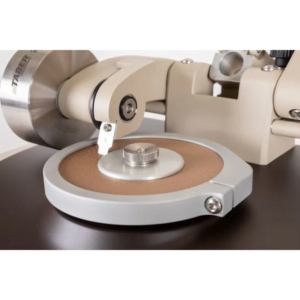

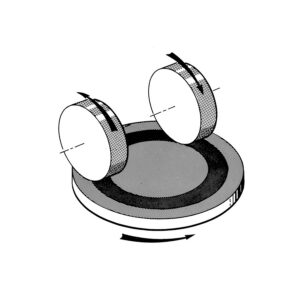

Bei Taber-Prüfungen wird eine flache, ca. 100 mm große, quadratische oder runde Probe auf einer Drehscheibe befestigt, die sich um eine vertikale Achse mit einer festen Geschwindigkeit dreht. Die Standardmaterialstärke, die mit dem Taber Rotary Abraser geprüft werden kann, beträgt 6,35 mm (Materialien mit einer Dicke von mehr als 6,35 mm, aber weniger als 40 mm können mit optionalem Zubehör geprüft werden). Zwei echte Taber-Schleifscheiben, die mit einem bestimmten Druck beaufschlagt werden, werden auf die Probenoberfläche abgesenkt.

|

Durch den Kontakt des Prüflings mit der gleitenden Rotation der beiden Schleifscheiben entsteht die charakteristische Reibverschleißwirkung. Während sich der Drehtisch dreht, werden die Räder von der Probe in entgegengesetzte Richtungen um eine horizontale Achse angetrieben, die tangential zur Achse der Probe versetzt ist. Ein Schleifrad reibt die Probe nach außen zur Peripherie und das andere nach innen zur Mitte hin, während ein Vakuumsystem während der Prüfung lose Ablagerungen entfernt. Die Räder fahren einen vollständigen Kreis auf der Probenoberfläche ab und zeigen die Abriebfestigkeit in allen Winkeln relativ zur Bindung oder Maserung des Materials an. Die resultierenden Abriebspuren bilden ein Muster aus gekreuzten Bögen in einem kreisförmigen Band, das eine Fläche von etwa 30 cm2 bedeckt. |

Jeder Drehtisch hat zwei Schleifarme, die präzise ausbalanciert sind. Die unabhängig voneinander betriebenen Schleifarme können angehoben (oder abgesenkt) werden, um Proben zu montieren oder zu untersuchen. Jeder Arm ist präzisionsausgewuchtet und übt eine Last von 250 Gramm auf die Probe aus, ohne das Gewicht der Scheibe. Um die Last auf 500 oder 1000 Gramm zu erhöhen, befindet sich an der Außenseite der Lagereinheit des Schleifrades eine Halterung für Zusatzgewichte. Dadurch wird sichergestellt, dass die Gewichte konzentrisch zum Schleifrad angeordnet sind. Für das Modell 1700/1750 ist ein optionaler Gegengewichtssatz erhältlich, um die Last zu verringern. Bei älteren Taber-Schleifern wird ein Bolzen am hinteren Ende des Schleifarms zur Aufnahme eines optionalen Gegengewichts verwendet. Alle Modelle verwenden Gegengewichte, um die Last um 50, 125, 150 oder 175 Gramm zu reduzieren.

Evaluation

Es gibt verschiedene Techniken, um die mit dem TABER Rotary Platform Abraser (Abrader) erzielten Ergebnisse zu interpretieren. Die von Ihnen gewählte Auswertungsmethode sollte die Art des zu prüfenden Materials widerspiegeln. Wenn Sie sich an eine Spezifikation halten, wird die Methode zur Interpretation der Testergebnisse aufgeführt. Zu den gebräuchlichsten Methoden zur Auswertung der Ergebnisse des Taber Abraser (Abrader) gehören:

- Zyklen bis zu einem bestimmten Endpunkt – Die Anzahl der Zyklen, die erforderlich sind, um einen vorbestimmten Endpunkt zu erreichen, oder das Aussehen oder der Zustand der Probe nach einer festgelegten Anzahl von Zyklen. Zu den Bewertungskriterien können gehören: Verlust der Bruchfestigkeit, Fadenbruch, Verlust der Beschichtung, Veränderung des Glanzes, Farbverlust oder andere Veränderungen im Aussehen. In diesen Fällen wird die abgeschliffene Probe normalerweise mit einem bekannten Standard des geprüften Materials verglichen. Bei der visuellen Inspektion von Veränderungen im Erscheinungsbild der Probe sollte die Bewertung anhand eines vereinbarten Bewertungssystems erfolgen, z. B. anhand einer visuellen Bewertungsskala (z. B. fünfstufig) oder anhand der Kriterien „bestanden/nicht bestanden“.

- Gewichtsverlust (Masse) – Dieses Verfahren misst, wie viel Material durch Abrieb entfernt wurde, und wird normalerweise in Milligramm angegeben. Bei der Durchführung der Gewichtsverlustmethode können während der Prüfung lose Partikel an den Proben haften bleiben. Es ist wichtig, dass Sie die Proben vor dem Wiegen so gut wie möglich reinigen.

L = A – B

wobei- L = Gewichtsverlust

- A = Gewicht (Masse) des Probekörpers vor dem Abrieb

- B = Gewicht (Masse) der Probe nach dem Abrieb

- Taber-Verschleißindex – Gibt die Verschleißrate an und wird durch Messung des Gewichtsverlusts (in Milligramm) pro tausend Abriebzyklen berechnet. Je niedriger der Verschleißindex ist, desto besser ist die Abriebfestigkeit.

I = [(A – B) * 1000] / C

wobei- I = Verschleißindex

- A = Gewicht (Masse) des Probekörpers vor dem Abrieb

- B = Gewicht (Masse) des Probekörpers nach dem Abrieb

- C = Anzahl der Prüfzyklen

- Volumenverlust – Beim Vergleich der Verschleißfestigkeit von Materialien mit unterschiedlichem spezifischem Gewicht sollte eine Korrektur für das spezifische Gewicht jedes Materials vorgenommen werden, um ein genaues Maß für die vergleichbare Verschleißfestigkeit zu erhalten. Berechnen Sie den Verschleißindex wie oben gezeigt und teilen Sie das Ergebnis durch das spezifische Gewicht des Materials. Die Verwendung dieses Korrekturfaktors liefert einen Verschleißindex, der sich auf den Volumenverlust des Materials bezieht, auf das er angewendet wird. Beim Vergleich von Materialien mit unterschiedlichem spezifischem Gewicht müssen die Testparameter gleich sein, einschließlich der Auswahl der Räder und der Belastung.

- Wear Cycles Per Mil (0,001 inch) – Wird verwendet, um die Abnutzungszyklen auszudrücken, die erforderlich sind, um eine Beschichtung mit einer bekannten Dicke zu durchdringen.

W = D / T

wobei- W = Verschleißzyklen pro Mil

- D = Anzahl der Zyklen, die erforderlich sind, um die Beschichtung bis zum Substrat durchzuschleifen

- T = Beschichtungsdicke, mils

- Verschleißtiefe – Um die Verschleißtiefe zu bestimmen, verwenden Sie ein Dickenmessgerät oder ein anderes geeignetes Gerät, um die Probendicke an vier Punkten entlang der zu schleifenden Bahn zu messen, die ca. 38 mm vom Mittelloch und 90° voneinander entfernt sind. Berechnen Sie den Durchschnitt der Messwerte. Nach dem Abrieb der Probe wiederholen Sie die Messungen und bilden den Durchschnitt der Messwerte. Berechnen Sie die Differenz. Alternativ kann die Tiefe der Abnutzung mit einem Instrument wie einem optischen Mikrometer gemessen werden.

- Restbruchkraft (Textilgewebe) – Diese Technik misst die effektive Stärke des Gewebes oder die Kraft, die erforderlich ist, um eine bestimmte Breite des Gewebes zu brechen. Zur Bestimmung der individuellen Bruchkraft der abgeriebenen Probe verwenden Sie das in den ASTM D5034 und D5035 Standard Test Method for Breaking Strength and Elongation of Textile Fabrics beschriebene Verfahren. (Beachten Sie, dass Sie den Abstand zwischen den Klemmen auf 25 mm ändern und die Abrieblinie auf der abgeriebenen Probe horizontal in der Mitte zwischen den Klemmen platzieren müssen). Geben Sie die Bruchlast auf 0,5 kg aufgerundet an.

- Durchschnittliche Bruchfestigkeit (textile Flächengebilde) – Berechnet durch Mittelwertbildung der Bruchfestigkeit der abgeschliffenen Proben und der nicht abgeschliffenen Proben, wie durch die Restbruchkraft bestimmt.

- Prozentualer Verlust der Bruchfestigkeit (Textilgewebe) – Um die Bruchlast des ursprünglichen Gewebes und der abgeriebenen Probe zu bestimmen, verwenden Sie das oben genannte Verfahren (ASTM D5034 und D5035). Berechnen Sie den prozentualen Verlust der Bruchfestigkeit auf 1 % genau für jede Längs- und Breitenrichtung.

AR% = 100 * (X – Y) / X

wobei- AR% = Abriebfestigkeit, %

- X = Bruchkraft vor dem Abrieb, g (lb)

- Y = Bruchkraft nach Abrieb, g (lb)

Modellübersicht

|

|

|

|

Zusätzliche Information

| Marke | Taber |

|---|---|

| Normen | A-A-56032D, ANSI / ISEA 105, ANSI / SAE Z26.1, ANSI INCITS 322, AS / NZS 1580.403.2, AS / NZS 4266.20, AS 2001.2.28, ASTM B1023, ASTM B607, ASTM B733, ASTM B893, ASTM C1353, ASTM C1405, ASTM C1708, ASTM C1803, ASTM C501, ASTM C744, ASTM C957, ASTM D1044, ASTM D154, ASTM D2205, ASTM D3389, ASTM D3451, ASTM D3489, ASTM D3730, ASTM D3794, ASTM D3884, ASTM D4060, ASTM D4685, ASTM D4712, ASTM D5144, ASTM D5146, ASTM D5324, ASTM D6037, ASTM D7255, ASTM D7932, ASTM E1795, ASTM F1344, ASTM F1478, ASTM F1978, ASTM F2051, ASTM F2068, ASTM F362, ASTM F510, ASTM G195, Blu-Ray Disc (v1.2), Boeing P.S. 13208, BS 3900-E14, BS 3900-E15, BS 8204-3, BS AU 178a, BS EN 13672, BS EN 60903, CFFA-1 &200, CFFA-P-101C, CID A-A-56032, CID A-A-59776, CNS K6591, CPA WR-01, CSA C22.2 No. 0.15-15, CTS No. 5538, DIN 52347, DIN 53109, DIN 53754, DIN 53799, DIN 68861-2, DLA1, DPS 11.04, EN 13310, EN 13329 (Annex E), EN 13696, EN 14323, EN 14327, EN 14354 (Annex D), EN 14431, EN 14688, EN 14864, EN 14904, EN 438-2, EN 655, EN 660-2, FDA Metallic Plasma Sprayed Coatings, Federal Specification TT-P-0091D, Federal Test Method Std. No. 191A Method 5306.1, Federal Test Method Std. No. GG-P-455b, IKEA Spec. No. IOS-TM-0002, IPC-TM-650, ISO 10074, ISO 13179-1, ISO 15082, ISO 2046 (Annex C), ISO 24338, ISO 3537, ISO 5470-1, ISO 7784-1, ISO 7784-2, ISO 9352, JIS K 6264, JIS K 6735, JIS K 6902, JIS K 7204, JIS L 1018, JIS L 1021, JIS L 1085, JIS L 1096, JNB 30.04.09, LAT-4-2200, MIL-A-8625F (1), MIL-C-83409, MIL-DTL-15024F, MIL-DTL-19834C, MIL-DTL-22992F, MIL-DTL-43511D, MIL-P-18493, MIL-PRF-24613A, MIL-PRF-24712A, MIL-PRF-28800F, MIL-PRF-32170A, MIL-PRF-32171B, MIL-STD-13231C, MIL-T-53029C, MIL-V-43511C, NALFA LF-01, NAS 1192 (National Aircraft Standard), NASTA, NEMA LD3, NF G37-121, NF T30-015, NHDOT Section 711, NHTSA 49 CFR 571.205, NIOSH CET-APRS-STP-0316, Nokia DMXS1146-EN, NSF/ANSI 35, NSF/ANSI 49, NSF/ANSI 51, SAE J 1530, SAE J 1847, SAE J 2394, SAE J 3097, SAE J 315, SAE J 365, SAE J 80, SAE J 948, SIS 923509, Tappi T 476, UN EN 48-250, UNE 56842, UNE 57095, UNI 9115, United Nations – ECE Regulation 43, USIFI-DOC-001, USIFI-DTL-53308, USIFI-PRF-44423, WSP 020.4.R3(12) |

| Einsatz | Labor |